1フルモールド用発砲型の制作

- NCデータをもとにマシニング機械を使い0.01mm単位で発泡スチロール型を製作します。

2発泡の仕上げ

- 機械によるカットで出来た細かい凸凹は手作業で整え、仕上げていきます。

3発泡検査

- 図面をもとに寸法・形状などがお客様のご要望通りに出来ているかの検査を行います。

4塗型

- 鋳造の際に熱で壊れないよう、発泡スチロール型に塗料を吹き付けます。

5方案検査

- 完成製品の形状・材質によって位置や数を検討し、方案検査を行います。

6型込め

- 鋳造するために、出来上がった発泡スチロール型を砂に埋め込んでいきます。

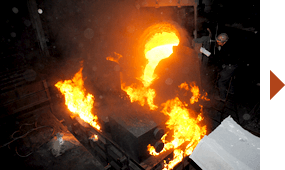

7鋳造

- 溶湯(液状の金属)を発泡スチロール型に流し込むことで型が溶け金属鋳物が完成します。

8鋳仕上げ

- 機械によるカットで出来た細かい凸凹は手作業で整え、仕上げていきます。

9鋳物検査

- 完成した鋳物の形状・寸法・欠陥などがないか最終チェックを行います。

10出荷

- 細心の注意を払いながら自社トラックでお客様のもとへ搬送・納品いたします。